A medição precisa da temperatura é um dos pilares da automação industrial, influenciando diretamente a qualidade e eficiência dos processos. Dentre os sensores mais utilizados, destacam-se o PT100 e o PT1000, ambos baseados no princípio da resistência elétrica. Mas quais são suas principais diferenças e como escolher o mais adequado para sua aplicação? Neste artigo, vamos explorar esses pontos e discutir os desafios e soluções para uma medição de temperatura confiável.

PT100 vs PT1000: Principais Diferenças

Os sensores PT100 e PT1000 são termorresistores de platina (RTD) que variam sua resistência conforme a temperatura. A principal diferença entre eles está no valor da resistência:

| Característica | PT100 | PT1000 |

|---|---|---|

| Resistência a 0°C | 100 Ω | 1000 Ω |

| Sensibilidade | Menor | Maior |

| Imunidade a Ruídos | Menor | Maior |

| Comprimento de Cabo Recomendado | Curto | Longo |

O PT100 é mais comum na indústria e apresenta menor resistência, sendo mais sensível a interferências.

O PT1000 tem resistência 10 vezes maior, reduzindo os efeitos de ruídos e tornando-se ideal para longas distâncias de cabeamento.

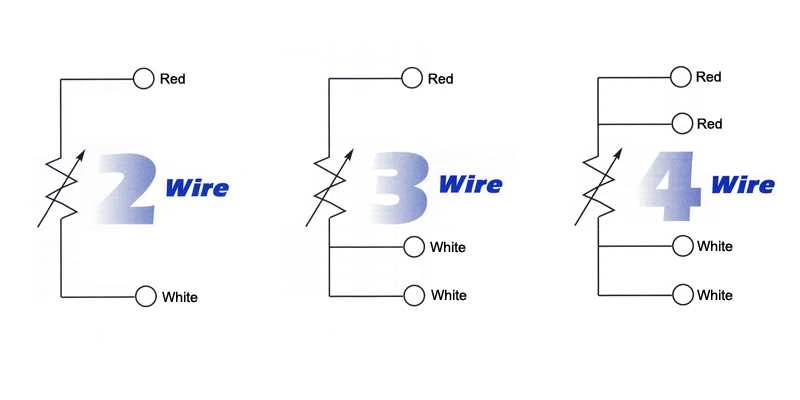

Tipos de Ligação: Sensores de 2, 3 e 4 Fios

A forma como os sensores são conectados influencia diretamente a precisão da medição. Os sensores RTD podem ter ligações de 2, 3 ou 4 fios, cada uma com suas particularidades:

Sensores de 2 Fios

Funcionamento: Apenas dois fios conectam o sensor ao controlador.

Vantagem: Simplicidade e menor custo.

Desvantagem: A resistência dos fios afeta diretamente a medição, reduzindo a precisão.

Aplicação: Utilizado em sistemas onde a precisão não é crítica ou onde o comprimento dos cabos é curto.

Sensores de 3 Fios

Funcionamento: Adiciona um terceiro fio para compensação da resistência do cabo.

Vantagem: Redução significativa dos erros causados pelos cabos.

Desvantagem: Ainda pode ter pequenas imprecisões se os fios não forem idênticos.

Aplicação: Amplamente utilizado na indústria devido ao bom equilíbrio entre custo e precisão.

Sensores de 4 Fios

Funcionamento: Dois fios medem a resistência do sensor e dois fios são usados para compensação total da resistência do cabo.

Vantagem: Elimina completamente os erros de resistência dos fios, garantindo máxima precisão.

Desvantagem: Custo mais alto e maior complexidade na instalação.

Aplicação: Usado em aplicações críticas que exigem alta precisão, como laboratórios e controle de processos rigorosos.

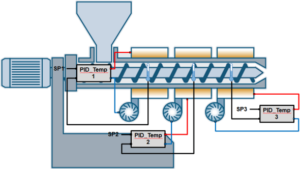

Aplicações Industriais dos Sensores PT100 e PT1000

Quando Usar PT100?

Processos com temperaturas controladas com alta precisão.

Aplicações em curta distância entre o sensor e o controlador.

Ambientes industriais onde a calibração frequente é necessária.

Quando Usar PT1000?

Locais com cabos longos, onde a resistência do fio pode impactar a leitura.

Sistemas sujeitos a altos níveis de ruído elétrico.

Aplicações IoT com sensores distribuídos remotamente.

Tendências e Inovações em Sensores de Temperatura

A automação industrial está cada vez mais conectada, e sensores de temperatura estão evoluindo com IoT, Machine Learning e Inteligência Artificial para melhorar a precisão e antecipação de falhas. Algumas inovações incluem:

Sensores com comunicação Modbus/TCP e IO-Link para integração digital.

Uso de géis condutores térmicos para aumentar a resposta à temperatura.

Sistemas de calibração automática para minimizar erros humanos.

Desafios e Soluções

1. Interferências Eletromagnéticas (EMI)

Solução: Uso de cabos blindados e malha aterrada.

2. Erros de Leitura por Comprimento de Cabo

Solução: Empregar PT1000 ou usar a conexão de três ou quatro fios para compensar a resistência do cabo.

3. Degradação do Sensor ao Longo do Tempo

Solução: Realizar calibração periódica e utilizar sensores de qualidade industrial.

Gostou do artigo? Compartilhe com sua equipe e continue acompanhando o Miro Control para mais conteúdos sobre automação industrial! Aproveite também para acessar a Calculadora PT100 e PT1000, uma ferramenta online e gratuita disponível no blog para facilitar a conversão entre temperatura e resistência desses sensores.