Introdução à Indústria 4.0

A Indústria 4.0, ou Quarta Revolução Industrial, representa uma transformação profunda na produção industrial, integrando tecnologias avançadas ao ambiente fabril. Essa revolução une o mundo físico ao digital, criando sistemas de produção mais inteligentes, eficientes e flexíveis. Seus pilares incluem automação, digitalização e interconexão, promovendo uma abordagem integrada e holística à manufatura.

As fábricas estão se tornando dinâmicas, com coleta e análise de dados em tempo real para otimizar operações e prever demandas. A Internet das Coisas (IoT) desempenha um papel central ao conectar dispositivos e máquinas, permitindo comunicação contínua. Isso viabiliza práticas como a manutenção preditiva, que usa Inteligência Artificial (IA) para antecipar falhas, reduzir paradas e aumentar a eficiência.

Outro ponto-chave é a digitalização, que transforma processos tradicionais em fluxos de trabalho digitais, proporcionando maior visibilidade e controle. Além disso, tecnologias como big data e análise avançada são essenciais para lidar com os grandes volumes de dados gerados. Com foco em sustentabilidade e adaptação às demandas do mercado, a Indústria 4.0 redefine a manufatura atual e propõe um futuro mais eficiente e menos dependente de recursos externos.

Compreender esses conceitos é fundamental para explorar as tecnologias que moldam essa nova era industrial.

Inteligência Artificial na Indústria

A inteligência artificial (IA) desempenha um papel crucial na Indústria 4.0, permitindo a otimização de processos, maior eficiência e decisões em tempo real. Com algoritmos de machine learning e análise preditiva, as indústrias conseguem identificar padrões em grandes volumes de dados, melhorando significativamente suas operações.

Um exemplo prático é a manutenção preditiva, que utiliza IA para prever falhas em equipamentos com base em dados coletados por sensores. Isso possibilita planejar manutenções de forma mais eficaz, reduzindo o tempo de inatividade e aumentando a rentabilidade.

A IA também transforma a automação industrial por meio da robótica avançada. Máquinas equipadas com IA podem aprender e se adaptar a diferentes tarefas, aumentando a produtividade e diminuindo a necessidade de intervenção humana. Em linhas de montagem, por exemplo, algoritmos ajustam automaticamente a operação dos robôs conforme a demanda e as condições do ambiente.

Apesar de seus benefícios, a adoção da IA enfrenta desafios, como segurança de dados, ética na automação e a requalificação da força de trabalho. Para uma transição bem-sucedida, as indústrias precisam abordar essas questões de forma estratégica, integrando a IA de maneira eficiente e responsável.

O Papel da Manutenção Preditiva

A manutenção preditiva é uma abordagem inovadora que previne falhas antes que elas ocorram, otimizando a operação de equipamentos. Diferente da manutenção corretiva, realizada após falhas, ou da preventiva, feita em intervalos fixos, ela se baseia na análise de dados em tempo real. Sensores e algoritmos de inteligência artificial monitoram continuamente os ativos, proporcionando uma gestão mais eficiente e econômica.

Os sensores são essenciais nesse processo, coletando dados como temperatura, vibração, pressão e desgaste. Esses dados são analisados por algoritmos que identificam padrões e tendências, permitindo prever falhas com antecedência. Estudos indicam que a manutenção preditiva pode reduzir custos em até 30% e aumentar a eficiência operacional em cerca de 20%, comparada aos métodos tradicionais.

Um exemplo de sucesso é a indústria automobilística, onde sensores em linhas de montagem ajudaram a evitar paradas não planejadas, garantindo a continuidade da produção e a segurança dos trabalhadores. Empresas que adotam essa prática reduzem o tempo de inatividade em até 50%, além de obter um rápido retorno sobre o investimento (ROI).

Em resumo, a manutenção preditiva é um avanço crucial na gestão de ativos, oferecendo uma abordagem proativa que previne falhas, melhora a eficiência e promove a sustentabilidade operacional nas indústrias modernas.

Internet das Coisas (IoT) Industrial

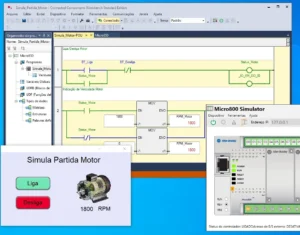

A Internet das Coisas (IoT) Industrial desempenha um papel crucial na Revolução da Indústria 4.0, proporcionando a capacidade de coletar e analisar dados em tempo real de máquinas e equipamentos. Essa tecnologia não apenas conecta dispositivos entre si, mas também os integra a sistemas de gestão mais vastos, permitindo a troca de informações mais eficaz e eficiente. As máquinas, sensores e dispositivos inteligentes podem comunicar-se, oferecendo diversos dados que possibilitam uma tomada de decisão mais informada e dinâmica. Ao integrar a IoT industrial na linha de produção, as empresas conseguem otimizar seus processos ao monitorar continuamente o desempenho dos equipamentos e identificar oportunidades de melhorias.

As tecnologias utilizadas na IoT industrial incluem sensores, atuadores e software que coletam dados sobre as operações e as condições ambientais. Protocolos de comunicação como MQTT, Modbus e OPC UA são frequentemente empregados para garantir uma troca de dados robusta e segura entre sistemas. Essas tecnologias permitem que empresas monitorem o estado de suas máquinas em tempo real, compreendendo variáveis como temperatura, vibração e eficiência energética. Com essa coleta rica de dados, as organizações podem implementar manutenção preditiva, um componente crítico da estratégia de otimização da produção. Essa abordagem não apenas reduz os custos operacionais mas também melhora a segurança geral do ambiente de trabalho.

Contudo, a adoção da IoT industrial também levanta preocupações relacionadas à segurança e privacidade de dados. À medida que mais dispositivos são conectados à rede, as vulnerabilidades potenciais aumentam. As empresas devem considerar políticas de segurança robustas e práticas recomendadas para proteger as informações sensíveis e garantir a integridade dos sistemas. A gestão eficaz da IoT industrial não é apenas uma questão de tecnologia, mas também de estabelecer um equilíbrio entre inovação e segurança, garantindo que os benefícios da conectividade não venham às custas da proteção de dados.

Integração entre IA, Manutenção Preditiva e IoT

A convergência de Inteligência Artificial (IA), manutenção preditiva e Internet das Coisas (IoT) tem revolucionado o panorama industrial contemporâneo. A integração dessas tecnologias não apenas facilita operações mais eficientes, mas também proporciona um impacto significativo na redução de custos operacionais. A manutenção preditiva, que utiliza algoritmos de IA para prever falhas antes que estas ocorram, torna-se ainda mais poderosa quando alimentada por dados gerados por dispositivos IoT conectados. Essa sinergia permite que as empresas realizem intervenções de manutenção em momentos estratégicos, minimizando períodos de inatividade e desperdícios.

Um exemplo notável dessa integração é encontrado em fábricas inteligentes, onde sensores IoT monitoram constantemente a condição de máquinas e equipamentos. Esses sensores coletam dados em tempo real, que são analisados por algoritmos de IA para identificar padrões e anomalias. Com isso, é possível antecipar falhas e planejar manutenções de forma proativa. Essa abordagem não só melhora a confiabilidade operacional, mas também reduz os custos associados a reparos emergenciais, que geralmente são muito mais altos quando comparados a manutenções programadas.

No entanto, a implementação eficaz dessa combinação tecnológica não vem sem desafios. Um dos principais obstáculos é a necessidade de integração dos dados de diferentes fontes, que pode exigir investimentos significativos em infraestrutura e habilidades especializadas. Além disso, questões de segurança cibernética também são cruciais, uma vez que a interconexão de dispositivos aumenta a vulnerabilidade a ataques. Portanto, enquanto a integração entre IA, manutenção preditiva e IoT apresenta um potencial substancial para a indústria, é imprescindível que as empresas abordem essas questões para garantir uma transição suave e bem-sucedida. A superação desses desafios poderá mudar radicalmente a maneira como as operações industriais são gerenciadas, promovendo um novo padrão de excelência operacional.

Desafios na Implementação

A implementação da Indústria 4.0, que envolve a integração de Inteligência Artificial (IA), manutenção preditiva e Internet das Coisas (IoT) industrial, apresenta uma série de desafios significativos para as organizações. Um dos principais obstáculos é a resistência cultural dentro das empresas. Muitas vezes, os colaboradores estão acostumados a métodos tradicionais de operação e podem mostrar relutância em adotar novas tecnologias. Essa resistência pode ser exacerbada pela falta de compreensão sobre os benefícios dessas inovações tecnológicas, o que resulta em um atraso na adoção necessária para a transformação digital.

Outro desafio crítico é a integração de sistemas legados. Muitas indústrias ainda operam em infraestruturas antigas, que podem não ser compatíveis com as soluções modernas de IA e IoT. A necessidade de modernização desses sistemas pode gerar custos elevados e exigir um planejamento detalhado para garantir a interoperabilidade entre novas e antigas tecnologias. Essa situação representa um risco significativo, pois pode levar a falhas operacionais e subutilização dos novos recursos implementados.

Além disso, a escassez de habilidades especializadas representa um desafio considerável na implementação de soluções da Indústria 4.0. As empresas frequentemente enfrentam dificuldades na contratação de profissionais com formação apropriada em tecnologias emergentes, como IA, análise de dados e IoT. Essa lacuna de habilidades não apenas atrasa o progresso da transformação digital, mas também limita a capacidade das empresas de inovar e se adaptar às demandas do mercado. Portanto, é fundamental que as indústrias invistam em formação e capacitação de sua força de trabalho para superar esses desafios e maximizar os benefícios advindos das tecnologias da Indústria 4.0.

Futuro da Indústria com IA e IoT

O futuro da Indústria 4.0 é cada vez mais promissor, impulsionado pela integração de Inteligência Artificial (IA), Internet das Coisas (IoT) e manutenção preditiva. Essas tecnologias estão se convergindo para criar um ambiente industrial mais inteligente e eficiente. A IA, com sua capacidade de análise de grandes volumes de dados, permite que as máquinas aprendam com experiências passadas e se ajustem às novas condições operacionais. A combinação da IA com IoT permite que dispositivos conectados transmitam dados em tempo real, trazendo insights cruciais para otimização de processos.

Uma das tendências emergentes é a automação inteligente. À medida que as fábricas implementam sensores IoT que coletam dados sobre desempenho e falhas potenciais, a IA pode ser usada para prever quando uma máquina necessitará de manutenção, minimizando assim o tempo de inatividade e reduzindo custos operacionais. Essa abordagem de manutenção preditiva não apenas aumenta a eficiência, mas também prolonga a vida útil dos equipamentos, beneficiando diretamente as operações industriais.

A transformação digital prevista para a Indústria 4.0 terá um impacto significativo na economia global. Espera-se que a adoção de IA e IoT leve a aumentos na produção, melhorias na qualidade dos produtos e uma maior personalização, permitindo que as empresas atendam melhor às demandas dos consumidores. Além disso, a integração dessas tecnologias poderá gerar novas oportunidades de emprego em áreas que exigem competências especializadas, contribuindo para o crescimento econômico em diversas regiões.

Ao considerar o potencial futuro da Indústria 4.0, é essencial reconhecer que o sucesso dependerá da colaboração contínua entre empresas de tecnologia, indústrias e instituições de ensino. Essa parceria permitirá a inovação necessária para transformar a visão da Indústria 4.0 em realidade, beneficiando tanto as empresas quanto a sociedade em geral.

Estudos de Caso Reais

A implementação da Indústria 4.0 tem se mostrado um divisor de águas para várias empresas ao redor do mundo, permitindo a integração de inteligência artificial (IA), manutenção preditiva e Internet das Coisas (IoT) de maneiras inovadoras. Um exemplo notável é o caso da Siemens, que adotou essas tecnologias em sua fábrica na Alemanha. Ao utilizar sensores IoT para coletar dados em tempo real, a Siemens foi capaz de monitorar a eficiência do equipamento e prever falhas mecânicas antes que elas ocorressem. Como resultado, a empresa não apenas aumentou a eficiência operacional, mas também reduziu significativamente os custos de manutenção e paradas inesperadas.

Outro exemplo é a GE (General Electric), que implementou um sistema avançado de manutenção preditiva em suas turbinas eólicas. Utilizando algoritmos de IA, a GE conseguiu analisar grandes volumes de dados provenientes de sensores instalados nas turbinas. Isso permitiu prever quando peças específicas precisariam de substituição, o que aumentou a confiabilidade e prolongou a vida útil das máquinas. Os resultados foram um aumento na produtividade e uma clara redução nas paradas não programadas, contribuindo para uma maior sustentabilidade em suas operações.

Além disso, a Bosch está explorando a intersecção da IA e IoT em suas fábricas. A empresa implementou uma solução que conecta diversos dispositivos e sistemas para otimizar a linha de produção. Esta integração fornece insights valiosos que ajudam na tomada de decisões, melhorando a eficiência e reduzindo desperdícios. As lições aprendidas incluem a importância de uma abordagem gradual e a necessidade de capacitar funcionários para que eles possam trabalhar efetivamente com essas novas tecnologias.

Esses estudos de caso demonstram claramente que a adoção da Indústria 4.0 não é apenas uma tendência temporária, mas uma estratégia essencial para empresas que buscam se manter competitivas no mercado atual. As experiências das empresas mencionadas mostram que, através da implementação eficaz de IA, manutenção preditiva e IoT, é possível alcançar resultados significativos que otimizam processos e melhoram a performance geral da organização.

Conclusão

A Indústria 4.0 representa uma transformação fundamental no setor industrial, impulsionada por tecnologias como inteligência artificial (IA), manutenção preditiva e a Internet das Coisas (IoT). Essas inovações não são apenas tendências, mas pilares para maior eficiência, segurança e inovação.

A IA possibilita decisões informadas por meio da análise de dados em tempo real, enquanto a manutenção preditiva reduz paradas e prolonga a vida útil dos equipamentos. Já a IoT industrial conecta máquinas e sistemas, criando fluxos de trabalho mais ágeis e inteligentes. Juntas, essas tecnologias moldam fábricas adaptáveis às demandas do mercado e promovem sustentabilidade operacional.

Para empresas e profissionais que desejam se destacar nesse cenário, é essencial investir em capacitação, avaliar as necessidades específicas do negócio e buscar estratégias que integrem essas tecnologias de forma eficaz. Estudar casos de sucesso pode ser uma excelente forma de se inspirar e encontrar caminhos para implementação.

A revolução da Indústria 4.0 já está em curso, e sua participação é fundamental. Explore as possibilidades da IA, da IoT e da manutenção preditiva, aplique o conhecimento adquirido e compartilhe suas experiências. O futuro da indústria está sendo construído agora, e você pode ser um agente dessa mudança.